內反饋式高頻斬波調速裝置在熱電聯產項目中的應用

內容摘要:重點介紹內反饋高頻斬波調速裝置的原理、性能特點及運行情況總結

關鍵詞:送引風機 高壓變頻 內反饋斬波 節能

內反饋式高頻斬波調速裝置在熱電聯產項目中的應用

邢一德

(福建永安智勝化工有限公司 366013)

前言

我公司新上的12MW熱電聯產裝置工程,配置的鍋爐為DG75-5.3-Ⅱ1型循環流化床鍋爐,其引風機(電機功率為400KW,電壓為6KV、額定轉速1000rpm)、一次風機(電機功率為450KW,電壓為6KV,額定轉速1500rpm)均采用了內反饋高頻斬波交流調速裝置(型號:SSC-F5060-400、SSC-F5060-450)。該裝置在運行過程中可根據工況需要對風壓進行自動調節。投運半年多的生產實踐證明,該裝置具有調速精度高、設備運行安全可靠、節電效果明顯等優點。

1 調速方案的比較

目前成熟的異步電機調速方式有電磁調速、液力偶合器調速、液態電阻調速、變極調速、變頻調速和內反饋高頻斬波調速。而國內熱電廠主要采用液力偶合調速,目前正在逐步推廣使用高壓變頻調速。以下簡單比較液力偶合和高壓變頻器調速用在熱電廠送引風機上使用的優缺點。

1.1液力偶合調速

液力偶合器的優點為技術成熟、運行可靠。但存在以下缺點:

1.1.1從效率上來講, 液力偶合屬于低效調速(最高效率只有87%)。

1.1.2液力耦合器本身存在轉差,一般在10%左右。電機就無法達到全載輸出,系統效率較低。以我廠引風機為例,電機功率為400kw,若選用液力偶合調速,輸出功率損失約為40kw。

1.1.3由于液力耦合器屬于機械調速,損耗較大,密封圈及軸承損壞情況較為普遍,一旦發生故障,處理時間較長。

1.2高壓變頻調速

變頻調速是現代化電氣傳動的主要發展方向之一,它具有良好的節能效果和優越的調速性能。高壓變頻器的原理就是定子側6KV或10KV直接變頻調速,它的輸入側經主電源變壓器接高壓電網,輸出側接高壓電動機。該方案的優點為:

1.2.1.1調速范圍寬,能在0~100%轉速范圍內平滑調節,調速性能好,啟動平穩,電流可限制在額定值內。

1.2.1.2可使用各種交流電機(同步、永磁、繞線異步機等)。

1.2.1.3網側輸入功率因數高(異步機的無功不會通過交-直-交變頻器的中間直流環節到輸入整流側),效率高。

它的不足為:

1.2.2.1電壓高,電流小,給變頻器出了個難題,電壓高要求電力電子器件串聯數多,電流小造成器件電流能力得不到充分利用,并且電機定子全部功率流過變頻器,變頻器及變壓器的容量至少按100%功率選取,容量大,使得變頻器價格猛升至2000~3000元/KW,用戶很難接受。

1.2.2.2由于功率器件多,致使線路復雜,可靠性受影響。為了安全隔離及減小網側諧波,輸入側需要一臺多副邊移相變壓器,體積、重量大,接線復雜。

1.2.2.3我國高壓變頻器事業正在發展,但它尚處于起步階段,做的比較好的也還是小容量的變頻器,大容量變頻器國內可靠性還得不到保證。現在大容量采用的大多數是進口的如美國羅賓康(ROBICON)公司變頻器、德國西門子公司的SIMOVERT MV中壓變頻器、瑞典ABB公司的ACS1000系列變頻器,進口變頻器如不特殊要求也無帶旁路裝置,這就造成一旦變頻器故障生產得不到保證,況且進口設備維護是最大的問題。若熱電廠送引風機這樣核心設備故障停機時,將對企業造成巨大損失。

2 內反饋高頻斬波交流調速技術

SSC-F5000系列高壓交流調速裝置與相應的YRCT系列高壓內反饋調速三相異步電動機配套組成無級調速系統,非常適用于拖動水泵、風機類負載,可實現平滑無級調速,屬高效節能機電一體化產品,對于變化的負載,根據不同的轉速,節電率可達20%--70%。

2.1內反饋式高頻斬波(IGBT)調速系統原理

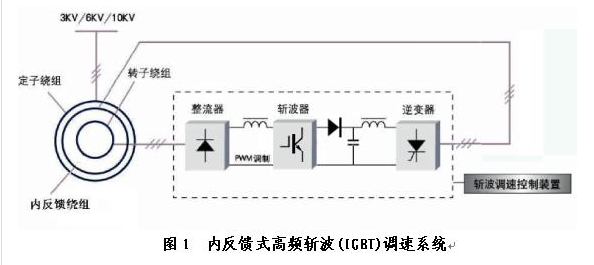

該系統采用內反饋三相異步電動機,將電機轉子電壓經整流變為直流電壓,當斬波器導通時轉子電流被斬波器短路,形成軸功率;當斬波器開路時,轉子直流電流經有源逆變器反饋到電機反饋繞組,形成轉差功率,通過改變斬波器的斬波開關的占空比即能改變電機轉速(見圖1)。

該裝置的關鍵技術為電機的高壓變流控制技術。內反饋電機旨在加強電機調速內因而在電機定子上設計了多繞組,從而去掉了龐大的變壓器的體積,極大的提高了效率。高頻變流控制是實現內饋調速的最重要的關鍵技術,從根本上解決了逆變器可靠性和功率因數低等諸多問題。通過高頻斬波占空比的調節來控制電機的轉速,而逆變器的逆變角恒定在25°左右不變,其功率因數恒定為0.92。斬波控制容量僅為電機容量的35%,所控電壓均為1000V以下的低電壓,且無須外附任何變壓器和濾波器。調速裝置諧波量僅為移相控制的三分之一。

該技術的使用,解決了許多高壓變頻器難以解決的問題,如器件耐壓和大容量問題,使電壓等級高達10KV(甚至更高電壓),電機的容量達到4000KW以上的電機無級調速得以實現,確實實現了高可靠性、高效率、高功率因數、低諧波量的理想調速系統。

2.2內反饋高頻斬波調速節能原理

異步感應式電動機的轉速n是由現下式決定的:n=60f(1-s)/p;其中:f是電源頻率,s是轉差率,p是極對數。

改變其中的任何一個參數都可以實現轉速的改變。

改變極對數p:可以實現有級調速,但是要改變極對數是很難的,在實際運用中基本上不用變極調速。

改變電源頻率f:可以實現平滑的無級調速,裝置容量是電機容量的1.1倍以上,調速范圍在0-100%之間。裝置容量是電機容量的1.1倍以上,調速范圍在0-100%之間。

改變轉差率s:可以實現平滑無級調速,調速范圍在50%-100%之間。內反饋高頻斬波調速就是改變轉差率s來實現電機的調速。

所謂節能,只要在額定速度以下調速運行就可以實現節能的目的。但節能的多少要和用戶的實際工藝要求相結合。

由流體動力學可知,流量Q∝n,壓力H∝n2,電機功耗N∝n3。

當流量由額定值Q0降至Q1時,與額定功耗N0比較,采用轉速調節的電機功耗為:Nt=(n1/n0)3N0。

如流量由100%降到50%,則轉速相應降到50%,壓力降到25%,而電機功耗降到12.5%,也就是節約電能87.5%。扣除風門調節時的功耗與額定功耗的差以及轉速下降可能會引起電機和風機的效率下降等因素,但是節電效果也是非常顯著的。

2.3內反饋式高頻斬波(IGBT)調速系統突出的特點

SSC-F5000系列高頻斬波調速裝置是與高壓電動機配套的高效電力電子調速產品,適用于內反饋三相異步電動機的調速控制。該裝置中的整流器、斬波器、逆變器等電力電子器件均采用國際上成熟先進的熱管散熱技術;控制部分安裝了具有智能大功率IGBT模塊,采用PWM調節技術,配合固定逆變角的晶閘管(SCR)有源逆變器,從而有效提高了系統的功率因素并加強了可靠性,使系統的速度調節性能和調速范圍大為提高。本裝置配備的新型大屏幕觸摸屏和進口高速可編程控制器(PLC),使得操作直觀方便,參數設定靈活準確,可以實現計算機遠程通訊。

2.3.1 極寬的調速范圍

該裝置率先采用德國原裝智能IGBT,組成高頻PWM斬波器,調速范圍很寬為50%~100%,覆蓋了所有水泵風機類設備的調速要求,而且運行平穩。克服了以往采用可控硅制作的斬波器工作頻率只有600HZ、由于存在換向死區而導致調速范圍小(只有70%~93%)的弊端。

2.3.2極高的可靠性

該裝置采用的是IGBT自關斷器件,僅需1只功率模塊組件即可完成斬波器的所有功能,排除了換流容易失敗的致命弱點,因而工作極為可靠。

其次該產品中逆變器的逆變角恒定在25°左右不變,其功率因數恒定為0.92,消除了以往產品變化逆變角來調速可能帶來的逆變顛覆的缺陷。

由于該斬波控制容量僅為電機容量的35%,所控電壓均為1000V以下的低電壓,解決了許多高壓變頻器難以解決的問題,如器件耐壓和大容量問題,使電機電壓等級高達10KV(甚至更高電壓),從而大大提高了產品的整體可靠性。

2.3.3全數字化控制

內置高品質進口西門子小型可編程序控制器(PLC),對系統實現數字化管理。克服了以往采用模擬控制的復雜性,且內部接線簡單明了,可擴展能力強。

2.3.4采用最新型大屏幕液晶觸摸式人機界面

該裝置具有強大的自診斷功能及歷史數據記錄,界面豐富友好,員工操作直觀、方便,一學就會,而且大量的信息資料隨時可查。克服了以往設備故障分析查證難,處理故障時間長的弊端。

2.3.5實現遠程通訊計算機聯網

由于采用了數字化計算機控制的PLC和人機界面,可以通過RS232和RS485與上位機通信,還可以根據建立多個主從站以方便遠程操作及監控,同時可根據工藝生產要求編制工藝程序并進行組態。

2.3.6帶電可檢修

帶電無擾動檢修的操作功能,可在電動機不停車的情況下將高頻斬波調速裝置檢修,使整機使用時的可靠性大大地提高。

2.3.7 功率因數Cosφ高

目前內反饋串級調速經歷了三代產品:

第一代為貫通式移相觸發式內反饋調速裝置;

第二代為可控硅斬波內反饋調速裝置Cosφ較小;

第三代為內饋式高頻斬波調速(用可關斷器件IGBT來提高功率因數Cosφ0.8-0.9)。

對于第一二代的內反饋調速裝置,有源逆變器輸出電壓中含有高次諧波成分,對電網電源產生不良影響,會造成補償電力電容器過熱。

內饋式高頻斬波調速裝置的諧波分量僅為普通貫通式內反饋調速裝置的30%,所以第三代內反饋調速裝置為功率因數高,諧波分量小的理想產品。

2.3.8諧波含量小

依靠反饋繞組的短矩、分布及角形連接,基本抵消了5次諧波,大大削弱了7次諧波,3次及3次倍數諧波僅在反饋繞組內部流動,有效抑制了諧波對電網的污染。

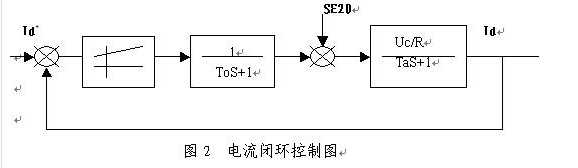

2.3.9 DSP(計算機芯片)數字電流、速度雙閉環控制

電流閉環控制的目的是控制電動機轉子電流的大小,也就是控制電動機的電磁轉矩,從而控制速度。轉子電流的大小,是通過高頻斬波環節,改變占空比的值,對轉子整流電流Id的控制來實現的。電流閉環的有關計算與調節由DSP完成。控制圖(見圖2):

圖中To-------由占空比生成環節與電流反饋濾波環節綜合在一起的等效小慣量時間常數。

SE20-----轉子電勢

Ta-------轉子電路等效電阻L和斬波電路等效電感R的商,即L/R。

Uc-------電容器電壓

S--------轉差率

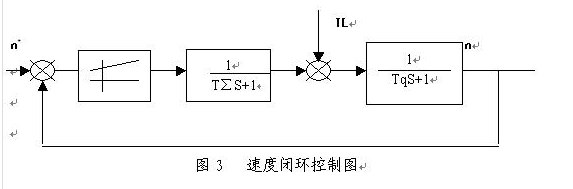

速度閉環是在電機軸上安裝磁性測速砝碼盤,依據脈沖輸入,DSP計算出電動機實際轉速和調節轉速。控制圖(見圖3):

圖中 T∑------由電流閉環等效時間常數與測速濾波環節綜合在一起的等效小慣量時間常數。

Tq-------電機啟動時間常數。

速度閉環和電流閉環解決了開路控制造成的電流波動和速度波動、解決了因波動造成轉子過電流而導致跳全速的問題,使得高頻斬波調速在實際運行中更平穩,更可靠。

2.3.10頻敏變阻器平滑啟動和故障轉全速時平滑轉全速。

此裝置啟動時采用了可靠、成熟的液態電阻頻敏變阻器,能把啟動電流很好的控制在2.5倍額定定子電流以內。能在故障轉全速時平滑投入,而使電機在轉全速時沖擊電流的過流沖擊控制在2.5倍額定電流以內。

2.3.11 控制電源采用2備1用,能在路電源故障時自動切換

2備電源分別從反饋繞組經過變壓器和高壓柜直流控制電源得到,能在正常380V控制的電源故障時自動切換而保護設備。

2.3.12 IGBT保護柜控制了它的過流

裝置擁有的IGBT保護部份使得在整流和斬波部分過來的過電流和過電壓能通過控制IGBT分別在放電回路溢流過流和關斷去逆變器的電壓,有效的保護了電機和裝置的模塊不被燒毀。

3 使用效果及維護要求

該裝置從2006年7月1日投入使用以來,由于具有調速精度高、設備運行安全可靠、節電效果明顯等優點,為我公司熱電聯產項目的安全、穩定、經濟運行創造條件。

3.1節電效果

一般電力行業鍋爐送引風機均設計了30%左右的余量,用高頻斬波調速能充分發揮它的節能效果,是企業節能降耗的重要手段。從我公司實際運行中證明采用內反饋斬波調速裝置比不采用時可節能約20%~50%;我公司兩臺風機實際連續運行負荷為額定功率的70%,則一小時可節電255度,一年可節電204萬度,節電效果非常顯著,調速裝置的投資在一年時間內就可收回,大大降低了生產運行成本。

3.2運行環境要求

裝置在整流部分有強大的濾波電路來抑制整流部分的毛毛刺(用示波器觀察這些濾波電路,證明它消除毛毛刺是很成功的,附整流、斬波、逆變部分的波形),而這部分的電容和電阻散發的熱量會造成整個控制柜的電力室溫度過高,溫度高反過來影響裝置的電力電子元器件和IGBT模塊和可控硅模塊的壽命。為了解決這個問題,我公司擬加裝1臺5匹的空調來滿足它的運行環境要求。

3.3日常維護工作要求

本裝置保護比較全面,基本有什么故障都能在人機界面顯示,因此日常維護工作比較簡單,主要是巡檢人機界面上電流、電壓值是否異常,是否有什么報警;測量各斷路器溫度是否異常;測量各模塊和器件溫度是否異常;檢查液態電阻液位和溫度是否正常。如有故障可以轉全速不停機打到檢修位置進行檢修。檢修關鍵要有備件,因此現場的備件要求廠家必須給備全。

4 結束語

內反饋高頻斬波調速裝置具有技術先進、性能穩定和節能效果明顯等優勢,采用該裝置即使調速器出現故障時會自動平滑轉全速而不影響生產。該裝置在我公司的應用是成功的,類似送引風機等調速性能不高、調速范圍不寬的風機,采用高頻斬波調速裝置,性價比高值得大力推廣和應用。

參考文獻

[1]陳伯時,電力拖動自動控制系統。北京:機械工業出版社第2版,1997

[2]高頻斬波調速裝置技術文件。上海科祺調速電氣有限公司2005. 7

文章作者:邢一德