略談東鍋DG35/3.82-17型循環流化床鍋爐的改進和優化

1.前言

福建省石獅熱電廠新建的兩臺DG35/3.82--17型循環流化床鍋爐是東方鍋爐廠在四川省二郎山電廠的DG35/3.82一16型鍋爐(分離器為下排氣旋風筒)的基礎上根據福建無煙煤的特點和用戶的意見改進設計制造的。兩臺鍋爐于1999年1月移交試生產。運行一年多的情況表明該爐燃用福建無煙煤燃燒穩定、效果良好。1999年6月福建省電力試驗研究院對兩臺爐進行測試,各項指標達到設計要求。這是繼1997年浦城正大生化公司熱電廠25t/h循環流化床鍋爐(湘鍋制造)之后,又一臺較好的爐型,得到省內外專家好評。

福建省循環流化床鍋爐經歷了近十年漫長、曲折的探索過程,如今能取得這樣的成果,可喜可賀。但還應清醒地看到我省今日所達到的水平,與能源的有效利用和我省經濟發展的要求還有很大差距。如何總結成功的經驗,克服缺點進一步提高循環流化床鍋爐的整體水平,任務還十分艱巨。撰寫此文的目的在于引起人們的關注和討論,促進該型鍋爐的改進、優化。同時對其它同類型鍋爐也有所借鑒。

2.DG35/3.82一17型鍋爐簡介

2.1 技術規范

額定蒸發量 35t/h 熱風溫度 152℃

過熱蒸汽壓力 3.82MPa 排煙溫度 148℃

過熱蒸汽溫度 450℃ 鍋爐效率 82.745

給水溫度 150℃

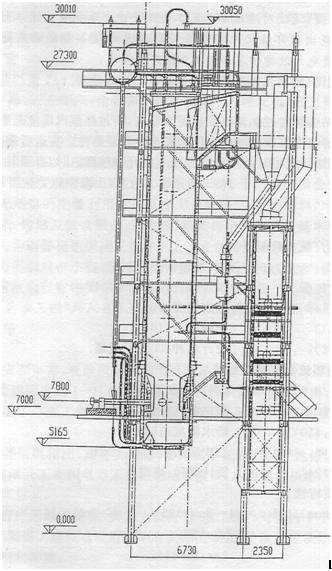

2.2 結構與技術特點(參見附圖)

單鍋筒自然循環 全懸吊結構 全膜式壁輕型爐墻 露天布置

中溫分離2×Φ1620上排氣旋風筒 J形返料裝置

水冷布風板上布置“7”型風帽844個

密相區四周布置帶翅片的豎埋管受熱面

水冷風室 熱煙氣發生器 床下油點火

二臺螺旋給煤機和一臺加石灰石螺旋

布風板設計風速lm/s(冷態)

懸浮段設計平均煙速3.4m/s(熱態)

表面式減溫器 焓降56.45KJ/kg

2.3 主要結構尺寸

鍋爐外形(柱中心) 深9.08、寬6.00 m

布風板面積 1.955×4.15 m2

爐膛截面積 2.755×4.75 m2

汽包中心標高 +27.30 m

爐膛出口中心標高 +23.50 m

衛燃帶最高點標高 +16.00 m

二次風口標高 +10.00 m

給煤口標高 +7.80 m

運轉層標高 +7.00 m

布風板標高 +6.91 m

2.4 輔機配套

送風機(一、二次風合用);風量49326m3/h 全風壓14936Pa

電機功率315kW 引風機:78450 m3/h 3307Pa 電機功率132kW

羅茨風機(供返料用):風量750 m3/h 風壓98000Pa 電機功率5.5kW 配變頻調速器調節返料風壓

3.運行情況分析

3.1 主要特點

3.1.1 鍋爐可靠性強、可用率高、連續運行時間較長。

自1999年1月至今運行一年多來,燃用福建龍巖、天湖山等地無煙煤(煤質見表一)。總的情況是較好的,燃燒穩定、安全可靠。據1999年統計,1#、2#兩臺35t/h鍋爐全年累計運行時間分別為7529--~7191小時。99年熱電廠全年供熱時間為8424小時,1#、2#鍋爐可用率分別達89.38%和85.36%。鍋爐最長連續運行時間(無壓火)分別為2068~2222.5小時。所配6000kW抽凝式發電機組,在全年對外供熱874977GJ的同時,發電3771.83Xl0kWh。機組設備年利用時數達6286小時.

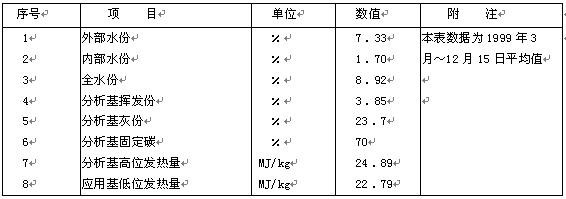

表一

3.1.2 出力足、負荷調節性能好

鍋爐所配飛灰分離和回送裝置性能較好。爐內燃燒設計合理,燃燒正常并保持較高溫度。不僅在沸騰層,而且在二次風口后溫度都可達950~1050℃,形成爐內兩個高溫區。爐膛上部煙溫可達850~900℃。給福建無煙煤燃燒創造了很好的條件,同時也強化了爐內換熱。鍋爐最高出力可達39t/h并穩定運行。負荷調節幅度大。在保證蒸汽參數的情況下,最低出力可小于20t/h。由于循環灰量較大,它對鍋爐的蒸發量起著重要作用。全部關閉返料時可使出力由35t/h降到25t/h以下。

3.1.3 燃燒系統密閉性較好

一年多運行實踐表明該爐的密閉性較好。在空氣預熱器前測得煙氣中過量空氣系數為1.3~1.4。不僅保證了鍋爐的穩定燃燒,減少排煙損失,同時也保持了較好的生產環境。鍋爐采用全膜式壁(含包墻管)結構和護板爐墻以及所有管道穿墻部分都有較好的密封結構是鍋爐取得良好密閉性的重要條件。

3.1.4 爐內受熱面和爐內砌體磨損正常

由于循環流化床鍋爐的運行特點,爐內受熱面和砌體都會受到沖刷磨損,這是正常的。該爐在設計時,選取了適當的煙氣流速。對受熱面采取了有效防磨措施。在密相區爐墻和分離器內襯均采用了較好的耐火防磨材料。所以運行一年多來上述部分的磨損輕微。沖刷最嚴重的埋管受熱面,經檢查除進煤口、返料口和爐門等處的翅片有明顯的磨損外,管道本身磨損輕微,至今仍正常使用。這也是鍋爐能安全穩定連續運行的重要條件。

3.2 主要問題

3.2.1 過熱蒸汽超溫

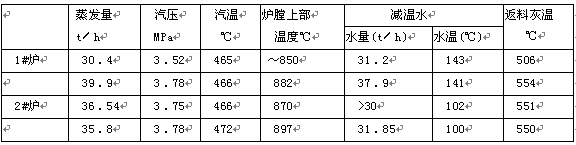

從鍋爐一投入運行就發現,隨著返料量的增加爐膛溫度不斷上升,蒸發量也逐漸提高。當爐膛上部溫度超過850℃后,過熱蒸汽就出現不同程度的超溫現象。我們曾在1#爐進行不斷地增加返料的試驗。當爐膛上部溫度接近950℃時,過熱蒸汽溫度已超過480℃。即便投足減溫水也難以把汽溫降下來。表二所列為隨機抄錄的運行數據,可見一斑。因此,運行人員除投減溫水外主要依靠調節返料量來控制汽溫。

表二

頻繁調節返料,不僅不能實現返料的自平衡運行,同時帶來不良后果。

第一、 降低了鍋爐效率

循環流化床鍋爐最重要特點之一是可以收集大量飛灰并使之循環燃燒,提高燃燒效率。現因氣溫的原因要減少循環灰量來降低爐膛溫度,這就直接影響通過爐膛飛灰的燃燼度。同時,因返料減少使得分離器收集下來的飛灰,不能全部循環燃燒,多余的部分就在分離器下部聚積。當達到一定高度時,就直接從分離器中心筒排到尾部。為什么至今該爐排煙中飛灰含碳量都在32~37%甚至更高。1999年兩臺鍋爐全年平均熱效率僅75%。除了供熱負荷大,兩臺爐經常超負荷運行的影響外,還與上述原因密切相關。

第二、 損壞分離器中心筒

由于不能確切掌握分離器內聚積的灰位,并及時從排灰管中排灰。大量的灰都從中心筒排出,造成對中心筒和出口轉向管的嚴重磨損。一年下來不得不將1#爐已經損壞不堪的中心筒和轉向管全部換掉。2#爐分離器出口的兩個轉向管也已更新。造成人力和物力的浪費。

造成過熱蒸汽超溫的原因,從設計資料了解到主要是原設計選取較低的循環倍率和較低的過熱器進口溫度,并布置了較多的過熱器面積。而實際運行的情況遠高于設計值。那么出現過熱蒸汽嚴重超溫也就在所難免了。從過熱蒸汽超溫的現象使我們注意到這臺爐的一個重要特性,就是爐膛上部溫度還可以調整到900℃以上,這對提高鍋爐燃燒效率是非常有利的。因此,在處理過熱蒸汽超溫的問題上應當削減過熱器面積,而不宜以降低衛燃帶高度或放灰減少循環量降低爐膛溫度來遷就原有設計。至于尾部排煙溫度升高的問題,對新爐可以調整設計。對舊爐可降低給水溫度。

3.2.2 風帽磨損嚴重

DG35/3.82一17型鍋爐布風采用“7”型定向風帽,出風口直徑為20mm。每臺爐實際布置風帽844個。風帽出風口以一定的角度圍繞布風板上兩個排渣口布置。運行一段時間即發現大量風帽損壞。有的風帽口缺角,嚴重的頭部全部磨穿。一年多來部分風帽已多次更換。其數達627個(1#爐321個、2#爐306個)。損壞的原因主要是風帽的節距僅為90mmX90mm,以及施工的偏差,以致部分風帽噴出的空氣混合了爐渣直接沖刷前面的風帽。對現有的鍋爐要改變風帽節距難度太大。最好的辦法是把部分風帽換成蘑菇形(或柱形)風帽以分散氣流,減輕對其它風帽的沖刷。新設計的鍋爐則應重新布置并以不同風帽搭配使用。

3.2.3爐壁掛焦嚴重

在爐內二次風口以上形成的第二個燃燒高溫段,有時溫度會超過1100℃(中心溫度更高)。而我們的燃料灰熔點較低,以致在爐膛中形成焦塊,粘附在爐壁上。嚴重時形如大瘤。在爐內溫度變化或焦塊太大時就會落下,對安全運行造成嚴重威脅。對此除了對入廠燃料的灰熔點加以控制外,還需要加強對爐內溫度的控制。

3.2.3 熱煙氣發生器過于龐大

為床下油點火配置的熱煙氣發生器直徑達1米多,橫臥在鍋爐房零米層,占據了過大的地面和空間。不僅使零米層過于擁擠,而且迫使鍋爐布風板標高提高到6.91m。如果采用兩個小型熱煙氣發生器從兩側伸入風室,不但不需占用地面位置,而且可使布風板標高降到+4.5m左右。即使汽包中心標高不變,也增加了燃料在爐內的有效燃燒時間。

3.2.5 爐內煙氣溫度不能如實反映

在運行中發現表盤上所反映出的爐內煙氣溫度除沸騰層外,大部分與實際不符。一般都偏低50~80℃,個別地方超過100℃以上。給運行造成誤導.例如爐膛上部溫度表盤上還不到800℃,我們用長熱電偶伸入爐內測得的數值則達900℃左右。出現這種情況的原因主要有兩個。一是測點的位置不當。有的在煙氣流的死角或太靠近受熱面。再者熱電偶伸入爐內的深度不夠,一般只有300mm,這里實際上還是煙氣流的邊界區。從實測情況看至少要伸入600~800mm。

3.2.6 送風機選用不當,容量過大

鍋爐選用的送風機(一、二次風合用),風量58720m3/h,全風壓179030Pa,電機容量315KW。在實際運行中,即便鍋爐負荷達到40t/h,風量也只有40000m3/h左右,風壓不超過11000Pa。10KV電機的電流不到13A,與電機額定電流23A相差太大。

4.改進DG35/3.82--17型鍋爐總體設計的意見

為使今后新設計制造的該型鍋爐能更有效地燃用福建無煙煤,提高鍋爐熱效率并使鍋爐結構更加合理。除了前文所述的問題應得到改進外,希望從總體設計上作一些調整。

4.1 進一步改善燃燒條件

4.1.1 改進的重點是提高爐膛溫度,增大循環倍率。原設計對爐內煙速及燃料在爐內停留的時間已作考慮,可以不作大的調整。為了進一步改善燃燒條件,有必要提高爐膛上部溫度和增大循環倍率。由于福建無煙煤的特殊性,要使那些在分離器中收集不下來的飛灰粒子一次性通過爐膛時都得以燃燼是困難的。因為從該爐看,其中一些粗粒子的粒徑還比較大(>100μ),并非短時間所能燃燼的。而要無限制的降低煙速或提高爐膛高度是不現實的。因此,有必要進一步提高分離器的效率,盡可能把那些≥100μ的粒子分離下來,減小逸出分離器飛灰 粒子的平均粒徑。也就是讓更多的飛灰參加循環燃燒,提高燃燼度。

增大循環物料濃度不僅可以提高爐膛溫度,同時還可以改善爐內溫度分布。為了使循環灰進入爐內能迅速燃燒并有利于密相區的熱平衡,有必要提高返料灰溫。

曾有人認為福建無煙煤只適用于低攜帶率循環流化床鍋爐。本廠今年4月投入試生產的75t/h中倍率(設計循環倍率為18.22)循環流化床鍋爐有助于澄清這種觀點。該爐試運行的情況表明其出力可達80t/h,飛灰含碳量只有20%左右。目前還在進一步調整中。這一情況也為35t/h鍋爐的改進優化提供了重要依據。

4.1.2 改進具體要求

(1)爐膛上部溫度應控制在950℃左右。

(2)分離器的分離效率至少要使飛灰中≥100μm的粒子大部分分離下來。

(3)返料灰溫從現在的550'C左右提高到700~750℃,也就是把中溫分離改為次高溫分離。

(4)由于爐膛溫度比原設計提高,爐內實際煙速已增大。為保持或略低于原設計煙速,可相應放大爐膛截面積。

(5)爐膛溫度升高,過熱器面積減少,尾部受熱面積也需作相應調整,以保持合理的排煙溫度。

(6)循環倍率提高必然強化爐內換熱,增大蒸發量。是否需要調整爐內埋管受熱面要有所考慮。

4.2 調整鍋爐總體布置

4.2.1 鍋爐汽包中心標高不變,把布風板標高由+6.91m降到+4.50m左右。使燃料在爐內有效燃燒高度從15.70m增為19m左右。其它相關設備標高作相應調整。

4.2.2 旋風分離器的位置由原來低溫過熱器后移到高溫過熱器后。分離器出口排氣轉向管水平進入尾部豎直煙道上部轉向室。

4.2.3 由于分離器從尾部豎直煙道上移開,騰出了足夠高的空間,在從上到下依次布置了低溫過熱器、省煤器和空氣予熱器之后,還給下部留出一定的空間,改變了原來零米層擁擠狀態,便于設備運行管理和維修。

5.幾點工作建議

為使這臺鍋爐得以完善,并發揮它應有的作用,建議:

5.1 東鍋廠和用戶密切合作,盡快把那些影響鍋爐性能和安全運行的缺陷,如過熱蒸汽超溫、風帽磨損、溫度檢測不實等問題進行處理。改進鍋爐性能并給它一個完好的形象。

5.2 東鍋廠可以充分利用這臺鍋爐作為試驗臺,進一步摸清循環灰量、爐內溫度、出力和鍋爐效率之間關系以及有關問題。找出燃燒福建無煙煤的最佳條件,改進設計,推出性能更好的新爐型。

5.3 請有關部門在適當的時候,組織深層次的研討交流,對進一步發展和提高我省循環流化床鍋爐的相關問題進行探討,促進福建循環流化床鍋爐技術水平在近期提高一個檔次。

6.結束語

東鍋DG35/3.82—17型鍋爐的投入運行是循環流化床燃燒技術用于福建無煙煤的又一次重要嘗試。它的意義并不在于該爐的某些成功。而是在運行中已經或將要揭示出的爐內結構、運行參數和實際效果間的內在關系。這些將有助于人們加深對循環流化床燃燒技術及如何有效地燃用福建無煙煤的認識。有利于促進我省循環流化床鍋爐的發展。

希望改進工作能有效地進行,并總結出更多的好經驗,為提高我省循環流化床鍋爐的水平作出新貢獻。

參考資料:

(1)東方鍋爐廠陳金火等 DG35/3.82--17型鍋爐設計資料

(2)熊正德 提高我省循環流化床鍋爐熱效率探討

DG35/3.82-17型循環流化床鍋爐簡圖

文章作者:福建石獅熱電有限責任公司 熊正德