循環流化床鍋爐冷渣器冷卻水改造及其經濟性分析

1 前言

循環流化床鍋爐燃燒技術是近幾十年發展起來的一種高效、低污染,潔凈煤燃燒技術,具有煤種適應性廣、調節范圍大等優點,近幾年來在國內得到大力的發展和推廣使用。隨著循環硫化床鍋爐在國內發電廠的大量使用,特別是近年來循環流化床鍋爐往大容量、高參數方向的飛速發展,一些困擾循環流化床鍋爐長期安全穩定經濟運行的問題也隨之而來,特別是循環流化床鍋爐冷渣器系統的設計和選型上的不足,一些運行的循環流化床鍋爐暴露出極大的安全問題和經濟問題,嚴重影響了循環流化床鍋爐的安全穩定運行和經濟運行。

2 設備概況

福建晉江熱電有限公司建設有兩臺50MW抽凝式發電機組,鍋爐為東方鍋爐(集團)股份有限公司設計生產的單汽包自然循環、高壓循環流化床鍋爐,型號為DG-260-540/9.81-Ⅰ型。鍋爐設計燃燒煤種為福建龍巖的無煙煤,設計低位發熱量為20680KJ/kg,鍋爐采用∏型布置方式,前墻給煤,配備四臺皮帶給煤機,鍋爐排渣從鍋爐底部排渣管經冷渣器排出,爐底從左到右分別布置有4臺滾筒式冷渣器,正常運行方式為三用一備。冷渣器冷卻水供水系統備有二臺一次循環水泵,一用一備方式運行。鍋爐冷渣器技術參數及工作流程如下:

鍋爐冷渣器主要技術參數:

型 號: HBSL-ⅠV 設備出力:0-8t 水阻:≤0.05Mpa

出渣溫度:≤100℃ 冷卻水量:32t/h

進水溫度:10-30℃ 進水壓力:≤0.8MPa

出水溫度:70-80℃

循環水泵額定參數:

流 量: 65t 揚 程:17m

電機功率:5.5kW

鍋爐冷渣器冷卻水流程:

除鹽水→膨脹水箱→一次循環水泵→¢73mm管道→4臺冷渣器入口(冷渣器入口管徑¢57mm)→4臺冷渣器出口(冷渣器出口管徑¢57mm)→¢73mm匯水管道→熱交換器→膨脹水箱。

3 存在的問題及原因分析

3.1存在的問題

福建晉江熱電有限公司#1、#2鍋爐分別于2006年1月和4月投產,至今已運行接近4年時間,由于電廠采購的入爐煤煤質隨著采購市場的變化而變化,造成冷渣器運行工況也時常變化。當燃用低熱值煤炭時,冷渣器運行即暴露出安全運行和經濟運行等問題,歸結如下:

3.1.1冷渣器冷卻水出水溫度高

由于煤炭走入買方市場,煤炭質量無法得到保證,入爐煤熱值不斷不降,入爐煤低位發熱量最低到4300大卡,鍋爐在200t/h負荷時,入爐煤量從原30t/h左右最高上升到39t/h左右,四臺冷渣器全部投入運行時,冷渣器冷卻水出水溫度經常在92~95℃左右運行,經常出現冷渣器因超溫(≥95℃)而跳閘的事件。

3.1.2冷渣器耗水量大

由于冷渣器排渣溫度高,造成冷渣器運行中經常因出渣溫度高而跳閘,為了保證鍋爐順利出渣,在冷渣器排渣溫度高時,打開冷渣器出水排污門,冷卻水部分排地溝運行,通過加大通過冷渣器的冷卻水量,勉強降低冷渣器冷卻水溫度,使冷渣器能維持連續運行。經測算,但每日耗水量卻因為冷渣器冷卻水排地溝而增加耗水300t左右。

3.1.3冷渣器安全狀況差

由于冷渣器排渣量大,出水溫度高,冷渣器由于缺水出現超溫內漏現象。2008年6月,由于超溫保護未正常動作,造成了#1爐#4冷渣器超溫泄漏。同時,為保證鍋爐正常運行,運行人員經常對鍋爐進行事故放渣,增大了運行人員的勞動強度,同時也增大了因事故放渣引起的燒傷和燙傷事故概率,給安全生產帶來極大的影響。

3.2原因分析

3.2.1鍋爐排渣量增大:

如果以設計的入爐煤發熱量運行,在鍋爐200t負荷時,每小時的入爐煤量只有30t,如煤灰分及灰渣、飛灰總計含量為35%,灰渣比例按4:6計算,則每小時排渣量約為4.2噸。如果入爐煤熱值下降到4400大卡左右時,鍋爐每小時煤量則上升到38~39噸,每小時排渣量約為5.32噸。如以后鍋爐260t負荷運行時,每小時耗煤約45~50t,每小時產渣6.3~7t,因煤質變化造成鍋爐產渣量變化較大,影響了冷渣器運行。

3.2.2冷卻水量不足:

如果冷卻水量能達到冷渣器必需的水量,則冷渣器運行還是可保證正常運行,如以4~5噸水冷卻1噸渣來計算,每小時39噸入爐煤量產渣5.32噸,需耗水21.5~26.6噸,但是由于一次循環水泵供水壓力低(出口壓力0.16Mpa),系統管阻大,冷渣器進出口壓差很小,只有0.05MPa(進口0.06MPa,出水壓力0.01 Mpa),壓差不夠,無法保證足夠的冷卻水量。經測算,此壓差下每小時水量只有10~12噸,遠遠滿足不了冷渣器需要的耗水量,造成冷渣器出水溫度偏高。所以,日常運行時需排地溝運行。

3.2.3冷卻水管管徑配合不當:

以4臺冷渣器進水管口徑¢57mm來計算,在壓力不高的情況下,為保證水量足夠,則要求主供水管的口徑最小需要¢108mm為宜,我司一次循環水泵出水管口徑只有¢73mm,在一次循環水泵的出口壓力不高,流速不大情況下,冷卻水量不能滿足冷渣器要求。

4 改造要點及系統圖

4.1改造要點

4.1.1對冷卻水源進行改造

將冷渣器水源由除鹽水改成凝結水,凝結水從汽機軸封加熱器后引來,經過冷渣器后再回到汽機#3低加出口管。原除鹽水管作為凝結水的備用水源使用,以回收冷渣器熱能。

4.1.2對冷卻循環水泵運行改造

拆除原四臺二次循環水泵,在冷渣器出水母管后新增三臺熱水循環泵,將冷渣器后冷卻水升壓后再送回汽機#3低加出口管,升壓水泵揚程選擇33.5米,電機功率15kW,以達到水量充足。

4.1.3對冷卻水管道運行改造

將原來的冷渣器前冷卻水母管管更換成¢108mm管徑,以保證管徑與四臺冷渣器冷卻水管管徑進行匹配。將汽機至鍋爐冷渣器冷卻水管管徑定為¢159mm和¢133mm管徑,以保證充足的凝結水量。

4.1.4熱工控制改造

冷卻水升壓泵采用變頻調節技術,根據冷渣器出口水溫來控制升壓泵的轉速,保證出水溫度在70~75℃,同時還設立電氣事故聯鎖和壓力低聯鎖,保證冷渣器冷卻水正常供水。

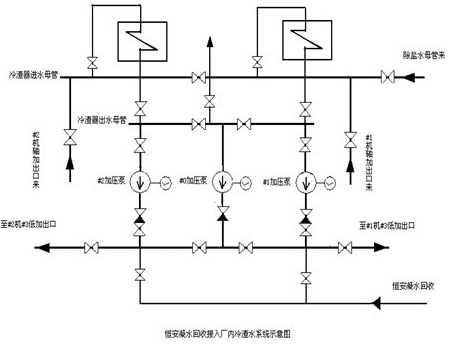

4.2 改造后冷卻水系統圖

5 改造后經濟分析

5.1熱能回收效益

根據目前鍋爐蒸發量210t/h時燃料消耗量30t/h,無煙煤的灰份含量為30%,鍋爐排渣占灰渣總量的40%,來計算1臺鍋爐額定工況下小時排渣量:

30×1000×0.3×0.4=3600kg/h

我司目前50MW抽凝汽式汽輪發電機組額定發電量50MW、供汽35t時,汽機進汽量為217t/h,考慮汽水損失率3%后,需鍋爐提供的蒸汽量為217×1.03=223.5t/h。

此時1臺鍋爐每小時排渣量G

G=3600÷210×223.5=3831kg/h。

鍋爐小時排渣熱量計算

計算公式:Q=[C(tz1-tz2)+251]×G KJ/h

式中:Q—鍋爐小時排渣熱量KJ/h

C—渣平均比熱KJ/Kg?℃

tz1—排渣溫度℃按950℃計

tz2—排渣溫度℃按50℃計

G—鍋爐小時排渣量kg/h,按3831kg/h計

按《小型熱電站實用設計手冊》P478頁要求,

查得: C=[0.17+0.06×10-3(tz1-tz2)]×4.1868KJ/Kg?℃

C=[0.17+0.06×10-3(950-50)]×4.1868

C=0.224×4.1868=0.9378KJ/Kg?℃.

鍋爐排渣熱量:

Q=[0.9378(950-50)+251]×3831=1095×3831

Q=4194945KJ/h

鍋爐排渣熱量通過冷渣器回收至主凝結水系統中,減少低加抽汽量,增加做功能力,進而達到節省汽機進汽量目的。

按冷渣器出水溫度85℃來計算流經冷渣器的凝結水流量,根據武漢汽輪機廠提供的凝汽工況熱力特性計算書來計算經濟效益:

計算條件:主蒸汽溫度535℃,壓力為8.83Mpa,焓值為3475 KJ/kg,軸加出口水溫43℃,焓值為180KJ/kg,#3低加出水溫度70℃,焓值為293KJ/kg,冷渣器出水溫度85℃,焓值為356KJ/kg,原#3低加設計出水溫度68.1℃,焓值為285.12KJ/kg,六抽抽汽壓力為0.0387Mpa,溫度75.1℃,焓值為2523.6KJ/kg,#2低加設計出水溫度為115.7℃,焓值為484.41KJ/kg,五抽抽汽壓力為0.2206Mpa,溫度146.3℃,焓值為2759.9KJ/kg,凝結水流量為143.4 t/h

流經冷渣器的凝結水流量為:

Q=4194945÷(356-180)÷1000=24 t/h

汽輪機六抽抽汽量減少值為:

Q=((285.12-180)×143.4(293-180)×(143.4-24))÷(2523.6-285.12)

=(105.12×143.4-(113×119.4)) ÷2238.48

=0.7 t/h

汽輪機五抽抽汽量減少值為:

Q=(143.4×(484.41-285.12)-(143.4-24)×(484.41-293)-24×(484.4-356)) ÷(2759.9-484.41)

=(143.4×199.29-119.4×191.41-24×128.4) ÷2275.5

=1.16 t/h

汽輪機主蒸汽量減少值:

Q=(1.16×(2759.9-2333)+0.7×(2523.6-2333)) ÷(3475-2333)

=(495.2+133.42) ÷1142

=0.55 t/h

2臺50MW汽輪發電機組年節省蒸汽量

Q=0.55×2×7000=7700t/a

2臺汽輪發電機組年節省蒸汽量折算成年節約標準煤量。

經計算,鍋爐產噸蒸汽標煤耗量103kg/t汽,計算年節約標準煤量:

103×7700÷1000=793.1t/a。

按每噸標煤700元,微增功率系數取1.3來計算經濟效益,每年取得的經濟效益為:

793.1×700×1.3=72.17萬元/a

5.2節水效益

以每日節水300t,年運行小時7000小時,每噸除鹽水2元制備成本來計算每年的節水效益為:

300÷24×7000×2÷10000=17.5萬元/a,

6 結論

福建晉江熱電有限公司鍋爐冷渣器冷卻水改造完成投入運行后,基本上可解決原冷渣器運行中出現的冷卻水出水溫度超溫情況,冷渣器將不再出現因冷卻水超溫引起設備跳閘事件,同時也減少了除鹽水的耗量,節省了除鹽水制備投入,又回收了冷渣器熱能。整個改造工程達到安全和經濟雙豐收的目的。

參考文獻:

[1] 《小型熱電站實用設計手冊》.水利電力出版社,1989.10

文章作者:福建晉江熱電有限公司 福建 晉江 362200廖 偉