YG - 75/5.29-M4 CFB鍋爐改造與運行

內容摘要:經過充分論證,由東鍋設計、施工進行1#鍋爐改造,并在今年7至8月調試運行。解決了鍋爐安全連續運行周期短、出力不足、熱效率低等存在的問題。

關鍵詞 鍋爐改造 出力 返料器堵塞 熱效率

前言

德化電廠2臺YG - 75/5.29- M4CFB鍋爐自1995年相繼投產以來,存在出力不足,鍋爐效率低, 連續運行周期短的缺陷,嚴重影響鍋爐機組的安全與經濟運行。為此,德化電廠與東鍋對鍋爐存在的問題進行了測試研究,并提出了合理的技術改造方案。

1. 鍋爐設備介紹

德化電廠CFB鍋爐由爐膛、慣性分離器、高溫旋風分離器、V型返料器共同構成循環燃燒系統。

爐膛的截面為 5190mm×3340mm,爐膛布置水冷壁管的上標高為23500mm,下標高為8500mm。膜式水冷壁由20GΦ60×5與20.5×6扁鋼焊接而成。前后墻各64根,兩側墻各41根。為了保護慣性分離器的受熱面,其側墻、后墻、中間墻均上敷磷酸鹽耐火混凝土,以防含塵氣流沖刷磨損。

運行期間由于鍋爐本體密封性差,蒸發受熱面偏少,造成鍋爐負荷低。且高溫旋風分離器入口煙溫高達985℃,導至旋風分離器經常結焦,造成鍋爐效率低,煤耗高,并直接危及鍋爐的安全運行。

2. 鍋爐改造設計原則

2.1鍋爐出力從目前的60t/h提高到75 t/h。

2.2將爐膛出口煙溫降低到920℃左右,煙溫必須降低70℃,以保證高溫旋風分離器不結焦,確保鍋爐的安全運行。

3. 鍋爐改造方案

3.1為了提高鍋爐的蒸發量,需要增加爐膛受熱面。將原鍋爐爐膛高度提高3500mm,從而汽包高度相應提高3500mm。為增加燃料在密相區的燃燒份額,提高一次燃燼率,將爐膛下部水冷壁衛燃帶增高900mm。由于爐膛的高度提高,燃料在爐內的停留時間延長,從而能夠降低飛灰的含碳量。同時增加爐膛的蒸發受熱面,不僅能降低爐膛出口煙溫,保證高溫旋風分離器的工作安全,而且能提高鍋爐蒸發量。

3.2為了增加鍋爐出力,降低爐膛出口煙溫,在鍋爐爐膛上部出口處新增10屏水冷屏,每屏由6根管子組成,管子間采用扁鋼間斷固定,水冷屏采用防磨瓦進行防磨。

3.3拆除原左右慣性分離器。

3.4由于爐膛高度提高,旋風分離器進口高度相應提高。為了保證鍋爐的密封性,爐膛出口與分離器進口采用耐磨非金屬膨脹節連接。

3.5將鍋爐二側墻二次風口提高,并且縮小二次風入口管徑,增加二次風剛度,加強爐內擾動能力。3.6減少風帽小孔數量,提高風帽小孔流速。確保密相區物料流化,更合理的組織密相區燃燒。

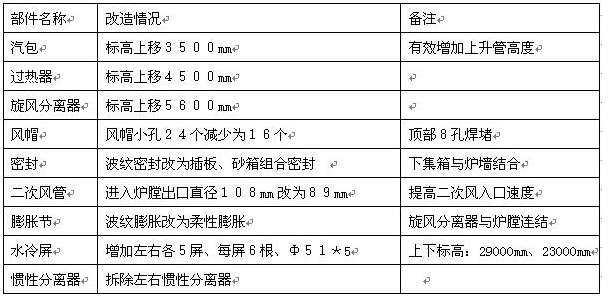

鍋爐主要部件改造情況列表如下

4. 鍋爐改造后的試運行

1#鍋爐改造從2007年4月下旬開始,三個月完成。在公司專業人員的調試下,8月1日正式并網發電。

4.1鍋爐負荷達到75 t/h,改造后凈增加22 t/h,滿足了由于供熱負荷提高增加的需求量。且汽輪發電機組可以滿負荷運行,提高了汽輪發電機組效率。

4.2鍋爐改造后爐內物料濃度明顯增加,從而強化了爐膛傳熱能力,增大了蒸發受熱面的吸熱量,增強了鍋爐帶負荷的能力。

4.3滿負荷工況下,爐膛出口煙溫維持在900-920℃,解決了旋風分離器結焦堵塞的問題,有效保證鍋爐安全連續運行,減少了故障停爐次數,實現了長周期運行提高經濟效益的目的。

4.4排煙溫度為150℃,與改造前比較,排煙溫度降低了15℃,鍋爐熱效率提高了1.2百分點。

4.5由于負荷提高,風、煤量相對增加,爐膛截面積未變,因而煙氣流速提高了。同時中、上部的煙氣溫度相對降低,因此尾部飛灰含碳量達21%。降低飛灰含碳量是目前運行調整首要任務:通過各種風煤比、一二次風率調整,尋找更好的燃燒組織方法,提高鍋爐燃燒效率,進一步降低爐膛出口飛灰含碳量,減少q4損失。

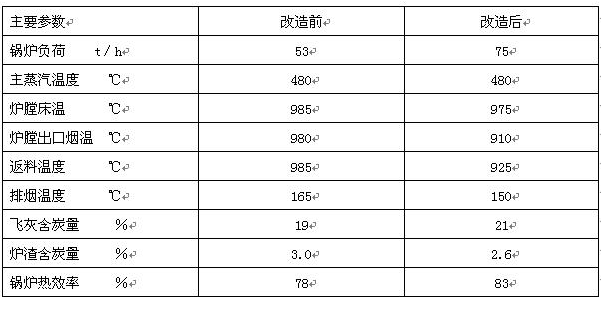

改造前后主要運行技術參數對比

5. 結論

通過對1#鍋爐改造且的運行實踐表明,早期設計的CFB鍋爐燃燒福建無煙煤存在的問題,通過改造完全可以提升鍋爐整體性能,解決鍋爐熱效率低、運行周期短、出力不足等問題,且經濟效益明顯。

文章作者:李金椅 曾福禮 蘇貴生 德化縣東方熱電有限公司 福建德化362500