循環(huán)流化床鍋爐石灰石脫硫系統(tǒng)改造淺見

前言

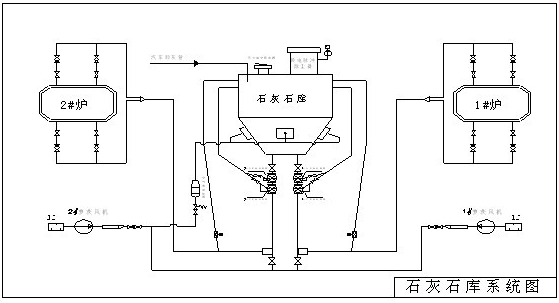

晉江熱電有限公司裝置2×50MW熱電聯(lián)產(chǎn)機組,鍋爐為東方鍋爐廠生產(chǎn)的DG-260-9.81/540-I型循環(huán)流化床鍋爐,機組分別于2006年3月和2006年8月投入試運行。鍋爐的脫硫是在燃燒時向爐內(nèi)添加石灰石進行脫硫。原先裝置的石灰石系統(tǒng)是在3#皮帶的尾部用人工操作,不但存在著加料不均勻和勞動強度大、工作環(huán)境惡劣的缺點,而且還浪費石灰石及影響鍋爐的安全運行,制約了脫硫效果。改造后現(xiàn)兩爐共用一個容積為350m3(有效容積為280 m3)的石灰石粉儲倉,儲倉置于爐島電梯豎井旁框架內(nèi),下方分岔為2個石灰石粉出口,共設(shè)兩條輸送管路,各對應(yīng)一臺鍋爐。每臺爐的前后墻各設(shè)有兩個進粉口。石灰石粉通過手動檢修門,經(jīng)過上下兩只變頻旋轉(zhuǎn)給料閥進入噴射器,利用高壓羅茨風機將石灰石粉吹入爐膛。倉頂設(shè)備置于標高18米層兩爐連接的水泥平臺上,主要有布袋除塵器、罐車進料口、人孔等。為防止堵粉,粉倉配有流化裝置,并配備相應(yīng)的新型三葉羅茨風機、加熱器等附屬設(shè)備(見改造后系統(tǒng)圖)。

控制方式:給料閥遠方DCS控制、變頻調(diào)速,并根據(jù)SO2排放量進行手動和自動調(diào)節(jié)。羅茨風機和其余操作系統(tǒng)就地操作。

監(jiān)視方式:石灰石粉儲倉配料位計,高低料位報警,石灰石輸送管道壓力高報警

本文以影響CFB鍋爐脫硫系統(tǒng)改造后影響設(shè)備、運行的主要因素進行了分析,并從設(shè)計、調(diào)試、設(shè)備、運行等方面提出了具體的應(yīng)對措拖。

系統(tǒng)圖:

生石灰主要成分是氧化鈣。消石灰、熟石灰主要成分是氫氧化鈣。石灰石主要成分是碳酸鈣

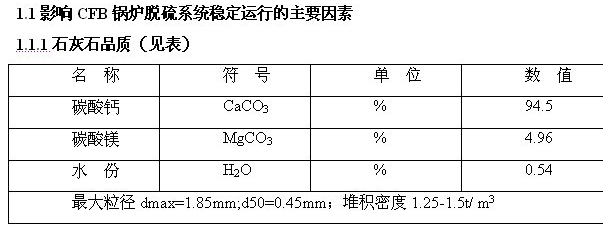

石灰石品質(zhì)主要是指石灰石中CaCO3的含量、脫硫反應(yīng)活性及粒度分布等。目前,我國的CFB鍋爐用戶衡量石灰石品質(zhì)的指標僅限于CaCO3含量和粒度分布,而對石灰石的脫硫反應(yīng)活性基本沒有指標控制。

實際運行中,如果投入CFB鍋爐的石灰石中CaCO3含量偏低,降低石灰石的脫硫效果;石灰石的最佳粒度分布是指大部分石灰石顆粒能夠參與爐內(nèi)循環(huán),并經(jīng)多次循環(huán)利用后隨煙氣或底渣排出爐膛。如果投入鍋爐的石灰石粒度過細,石灰石耗量增加,其在回路中停留的時間達不到要求,將導致飛灰系統(tǒng)超負荷,由于存在未反應(yīng)的石灰石粒子,還會出現(xiàn)排灰的難題;如果投入鍋爐的石灰石粒度過大,石灰石耗量增加,床溫下降,降低鍋爐效率,大部分石灰石不能參與循環(huán),與高S02濃度煙氣接觸時間與接觸表面積均較小,而且由于CaCO3與S02、02反應(yīng)生成的CaSO4體積大于CaCO3,會堵塞煙氣中S02進入石灰石內(nèi)部的通道,導致大部分石灰石未充分參與脫硫便從排渣口排出,也使石灰石的利用率降低。

1.1.2入爐煤煤質(zhì)

入爐煤熱量降低,在煤含硫量不變的情況下,折算硫分增加。鍋爐實際燃用煤質(zhì)如果偏離設(shè)計煤質(zhì)太多,將會導致鍋爐及其輔機選型不合適,不能滿足機組正常運行和環(huán)保排放要求。這樣,原設(shè)計的石灰石脫硫系統(tǒng)將無法滿足要求。

1.1.3石灰石輸送系統(tǒng)

石灰石粉具有硬度高、堆積密度大、顆粒離散性大和易吸水受潮結(jié)塊等特性,屬于較難輸送的物料。在石灰石輸送系統(tǒng)運行中經(jīng)常出現(xiàn)以下問題。

1.1.3.1粉倉、緩沖倉下粉不暢 ,石灰石粉在粉庫、緩沖倉內(nèi)的停留時間過長、存放時間長,最終導致下粉不暢。另外,如果粉倉密封不嚴或密封措施不當,容易造成粉庫內(nèi)漏,亦導致石灰石粉受潮結(jié)塊,影響下粉。

1.1.3.2爐前進料管布置不合理易堵管,造成這種現(xiàn)象的主要原因是輸送氣源壓力不足引起,停止輸送還易受CFB正壓的爐料堵塞進粉口。

1.1.3.3輸送管路堵塞 由于石灰石粉堆積密度和顆粒離散性較大,導致氣力輸送的懸浮速度梯度較大,給輸料管風速和氣固比的選擇帶來困難,因此容易造成管道堵塞。另外,在設(shè)計時應(yīng)注意單一方向的水平管路輸送距離不宜過長,而且要盡量減少輸送管路的彎頭,不可避免時應(yīng)盡可能大半徑圓滑過渡;單根輸送管路對應(yīng)的分配器不宜過多,以免引起分配管路之間的差壓而出現(xiàn)堵塞現(xiàn)象。

1.1.4運行參數(shù)

CFB鍋爐運行參數(shù)對脫硫影響較大,脫硫反應(yīng)的反應(yīng)速度一開始隨溫度升高而升高,在890~920℃時達到最佳值。之后隨溫度升高,反應(yīng)速度開始下降。在更高的床溫下,CaSO4還會逆相分解出SO2,進一步降低硫酸鹽化的化學反應(yīng)速度。

2.1鍋爐脫硫系統(tǒng)穩(wěn)定運行措施

2.1.1脫硫系統(tǒng)操作建議按以下步驟進行:

2.1.1.1在脫硫系統(tǒng)冷態(tài)調(diào)試之前,將進入爐膛前的閥門解開先進行管道吹掃;

2.1.1.2系統(tǒng)空負荷試運行時記錄石灰石風機電流、輸料管壓力,應(yīng)重點檢查石灰石輸送管路是否正常。

2.1.1.3石灰石庫第一次進石灰石后,進行石灰石給料機出力標定,繪制出力曲線。

2.1.1.4帶負荷期間,重點檢查石灰石風機運行情況,監(jiān)視石灰石風機電流、輸料管壓力,輸料管壓力大幅增加或石灰石風機聲音沉悶是石灰石輸送管路輸送不暢的前奏,應(yīng)及時降低給料機出力,吹掃管路,現(xiàn)象消除后重新投入運行。

2.1.1.5初次帶負荷期間應(yīng)記錄石灰石給料機出力與SO2排放的對應(yīng)曲線,作為以后運行時的調(diào)整參考。

2.2.2脫硫系統(tǒng)運行中的注意事項

2.2.2.1啟動旋轉(zhuǎn)給料閥前應(yīng)先吹掃管路,啟動后注意觀察石灰石風機電流和輸料管壓力,檢查其是否與系統(tǒng)空負荷調(diào)試時數(shù)值一致。

2.2.2.2啟動給料閥,逐漸緩慢地增加給料機的出力至低出力運行,監(jiān)視輸料管壓力,觀察SO2的變化趨勢。SO2開始下降,方可緩慢加大旋轉(zhuǎn)給料閥轉(zhuǎn)速。

2.2.2.3停運前,將上、下緩沖倉內(nèi)的石灰石送空(緊急停機除外)。系統(tǒng)停運后,打開壓縮空氣吹掃10 min,防止管道內(nèi)石灰石粉殘留。

2.2.2.4加強入廠石灰石粉的品質(zhì)監(jiān)督,重點在于石灰石粉粒度和含水率,石灰石中碳酸鈣的含量和活性。

3.1鍋爐脫硫系統(tǒng)改進措施

3.1.1石灰石庫高位布置、管道高位往低輸送不易堵管。

3.1.2做好石灰石脫硫系統(tǒng)的圖紙審查工作,盡量減少系統(tǒng)管閥和彎頭,克服石灰石輸送阻力。

3.1.3石灰石進料口的選擇,盡量避免在CFB的密相區(qū)進入,或者應(yīng)考慮增加輸送的風壓和防堵裝置。

3.1.4優(yōu)化石灰石系統(tǒng)設(shè)備的選型,特別是旋轉(zhuǎn)給料閥和分配器。

3.1.5系統(tǒng)接入熱一次風,為系統(tǒng)烘干防止受潮引起堵管。

結(jié)束語

本文對CFB鍋爐脫硫系統(tǒng)改造后存在的問題進行了分析,并從設(shè)計、調(diào)試、設(shè)備、運行等方面提出了解決對策,這將有助于CFB鍋爐脫硫系統(tǒng)選型、運行調(diào)整和二氧化硫的達標排放提供借鑒。

參考文獻:

[1] 能源與環(huán)境

[2] 鍋爐說明書 東方鍋爐廠

文章作者:林文成 林順治