JG25t/h循環流化床鍋爐的設計和運行體會

一、前言

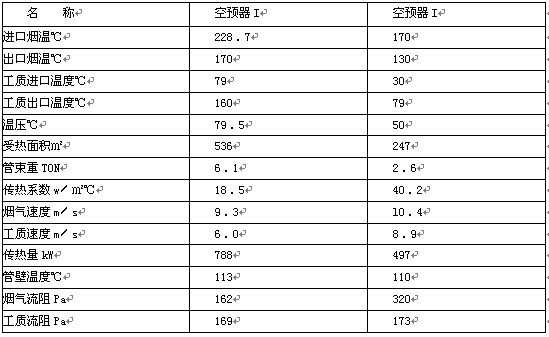

循環流化床鍋爐以其能夠使用劣質燃料,對燃料品種的適應面廣以及設備和運行成本較低等重大優點,特別適合我國的國情,因此從八十年代開始,發展非常迅猛,現在小型電站鍋爐和大、中型工業鍋爐中,循環流化床鍋爐已經獨具風騷,占有壓倒優勢。目前在運行操作的燃料制備方面,還未形成一套優化的系統工程組合,致使大量細粉燃料進入循環流化床,同時,在燃燒過程中,細粉份額將不斷增加。當爐膛溫度不夠高及停留時間不足時,飛灰顆粒來不及燃燼就被氣流帶走。又由于一定分割直徑的旋風分離器對細灰(d1≤100μ)的分離能力差,使其隨煙氣排出,造成較大的機械不完全燃燒損失,一般達到12%左右,從而限制了鍋爐效率的進一步提高。為了提高鍋爐在市場上的競爭優勢,除進一步采取措施以降低q4外,從降低排煙溫度來挖掘潛力也是一條途徑。目前這類鍋爐的排煙溫度一般在150℃以上,若能進一步降至130℃左右,則20℃的溫差可使鍋爐效率提高1.0個百分點。在這種思想指導下,本設計放棄了純管式空氣預熱器的結構,采用了螺紋槽管和中間相變介質組合的“復合相變換熱器”。該換熱器可使排煙溫度下降至130℃的同時,尾部受熱面的最低壁溫仍能保持在100℃左右,它可根據實際需要在90—110℃之間任意設定及自動保持。這就保證了壁溫遠高于煙氣的酸露點,絕對防止了受熱面的結露,從而避免了低溫腐蝕的發生。復合相變換熱器熱力計算見下附表:

附表1:復合相變換熱器熱力計算綜合表

復合相變換熱器分成兩部分;高溫段采用較常規的螺紋槽管空氣預熱器,低溫段采用具有中間相變介質的空氣預熱器,后者不同于通常的熱管式空氣預熱器。為了得到高效傳熱性能,相變管外側焊有密集的高翅片,而翅片管束一般會發生嚴重的灰堵現象。

循環流化床鍋爐的煙氣中相對含灰量較高,因此,磨損和灰堵始終困擾著設計人員構思的實現,誰也不敢設想能把流化床鍋爐與復合相變換熱器配套使用。經過認真分析和精心設計,第一臺循環流化床鍋爐配備有密集高翅片復合相變換熱器的新產品終于在江西鍋爐廠誕生了,填補了這個領域中的一項空白。由于該鍋爐整體的灰顆粒循環和分離效果較好,在尾部煙道的煙氣中飛灰濃度低且大顆粒飛灰份額小,經8個月運行后的停爐檢查,受熱面沒有出現磨損痕跡;同時由于尾部受熱面不結露,加上采取正確的吹灰措施之后,檢查受熱面時發現翅片

上積灰很少,符合經濟運行的要求。

這次設計中采用的又一項新技術是防磨環。由于空氣預熱器的螺紋槽管入口端的磨損較嚴重,傳統方法是在入口端加裝180mm長的防磨套管,而實際運行結果,該防磨套管的防磨性能并不佳。這次設計采用防磨環結構除了防止磨損外還具有流阻低的優點。經實際運行后的檢查,該結構達到防磨的效果。

二、低頻聲波除灰2S的應用

低頻聲波除灰器是近幾年發展起來的一項新技術。由于在鍋爐上使用的時間還不長,所以尚未積累起成熟的經驗。一般說對于不結露的受熱面,即對不會粘附的干灰的清除是相當成功的,根據這種情況,本設備在最易產生灰堵的相變段翅片管束側面裝設了一臺低頻聲波除灰器,取得了良好的除灰效果,甚至對被細灰完全堵塞了的翅片管束,其清除能力也是明顯的。通常使用0.4一0.5MPa的壓縮空氣,振動頻率在50Hz左右,耗氣量為1.5m3/min。

聲波振動除灰與通常壓縮空氣或過熱蒸汽吹灰的原理不同,前者是利用氣體疏密振動能量,使積灰松動懸浮,從而被流動的煙氣帶走。聲波振動源按球面擴散,并有繞射作用,故聲源不必移動,在允許的作用空間內不產生死角,在管子背后同樣起到除灰作用。長波傳播的衰減較慢,使它有足夠的作用距離,且不具有方向性;后者則依靠氣體射流的動能去沖擊積灰,射流能量在短距離內明顯衰減,故有效作用距離很短且有強烈的方向性,在后排或管子背后的積灰就無法清除。傳統吹灰器已有悠久的歷史,但直到目前為止在其吹灰效果上都沒有本質的突破,可以說高效傳熱的翅片管和低頻聲波除灰器的聯合使用是鍋爐尾部受熱面的一種最優選擇。

在鍋爐70%負荷運行(此時煙氣流速低,容易積灰)時,根據阻力變化情況每間隔4—5小時吹灰一次(持續5分鐘),就能得到良好的效果。當停止除灰超過48小時,檢測發現翅片管束阻力增加了50Pa,相應的排煙溫度約上升5℃。在鍋爐滿負荷運行時,除灰的間隔時間還可增加。

三、煤、灰顆粒的循環、再燃與分離

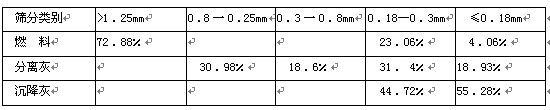

煤、灰顆的爐內沉降、循環、回送再燃與分離是循環流化床鍋爐設計成敗的核心問題。JG25—3.82/450一WlI鍋爐是針對福建無煙煤的特性設計的。該煤種揮發物Vdaf=2.5%且可磨性差,經破碎后,di≤0.2mm的細顆粒占30%以上,對一般的燃燒設備,鍋爐效率將≤65%;而采用一般流化床鍋爐時,鍋爐效率也≤68%,因為機械不完全燃燒將≥25%。本鍋爐設計時認真分析了煤質的這種特性,決定采用低倍率循環流化床鍋爐的技術,在結構上采取措施,使0.18≤di≤0.8mm的細顆粒的相當一部分通過旋風分離器的分離作用后經回送裝置循環再燃,以降低機械不完全燃燒損失。對于di≤0.18的顆粒在組織燃燒時,通過采用較低的爐內流速及保證一定的燃燒溫度,使細顆粒有較長時間通過爐膛從而得到較充分的燃燼,以減輕分離器的壓力,節約能源,最終達到提高鍋爐效率的目的。表2列出了進爐燃料、分離灰及水膜除塵順沉降灰的篩分特性。

表2 本鍋爐運行中燃料和不同部位灰粒的篩分特性

經過對沉降灰進行可燃物化驗結果,得含碳量Cfh一28%,與同類型循環化床鍋爐相比,其Cfh要降低10%。因此,從根本上解決了循環流化床鍋爐效率偏低的難題。福建產無煙煤在爐內燃燒過程中,由于摩擦、爆裂等原因,爐內d1≤0.18mm的細顆粒將不斷增多,因此在分離器設計時應充分考慮這部分顆粒的分離及回送再燃問題。分析表2的篩分特性可知,本鍋爐所設計分離器的分離特性較好,d1<0.18mm的細顆粒占18.93%,這也是本鍋爐效率較高的原因,采

用這種分離器,其運行阻力≤600Pa,從而可以降低能耗。

為使分離灰有效地回送入爐內再燃,采用結構合理的回送裝置是極其重要的,目前回送裝置有“L”、“v”、“H”和“J”閥等結構型式,本設計采用“+”閥的結構,它具有結構簡單,便于操作控制,對料腿的高度要求不嚴、回送風壓及風量低等特點。運行實踐證明,經調試后,“+”閥在工況不變的運行中一般不必再作調整,并保證分離灰回送暢通。對中、低溫型式的煙氣分離器,其回送裝置的位置對鍋爐的正常運行至關重要。一般情況下,鍋爐運行時是通過回灰量來調節負荷及過熱蒸汽濕度的,由于回送灰的溫度較床溫要低的多,因此,如直接將其送入床內難以達到目的。此外,二次風的調節也是有利于爐內的組織燃燒。設計時,應注意二次風的噴嘴間流量調節的可能性。否則二次風的作用難以實現。對低倍率循環流化床鍋爐,爐內存在有一定的煙氣偏析,通過二次風的調整可以進行糾正。

四、低排煙溫度對引風機工作的影響

通常鍋爐的排煙溫度在160一170℃之間,由于環保的要求,現在鍋爐用戶大多在引風機前加裝水膜除塵設備,經過水膜的冷卻作用,引風機前煙溫約降至70一80℃。當排煙溫度大幅度下降時,對引風機的工作也會產生新的影響:首先煙溫約在50℃左右,可能低于露點溫度;此外煙氣流中還存在有一定的懸浮水滴,所以引風機葉輪表面將產生嚴重的結露。從而將引起酸性腐蝕,曾有用戶半年就要更換一次葉輪。在利用漂染工藝排出的污水(帶堿性)作為水膜除塵器的噴水后,腐蝕現象基本得以消除。其次是除塵后煙氣中還攜帶有細灰將對葉輪產生粘附。福建晉江風竹集團公司鍋爐曾作了排煙溫度在50一60℃的一個多月試運行后,發現引風機壓頭不斷降低,從額定壓頭4000Pa降至1600Pa以下,經停爐后檢查發現引風機葉輪上嚴重掛灰成為一個泥團,經清理后性能恢復正常。后采用前述的低頻聲波吹灰器措施后,葉輪掛灰現象消除。

五、結束語

這次安裝在福建晉江鳳竹集團公司的25t/h循環流化床鍋爐的設計是成功的,排煙溫度在125℃,熱風溫度在140℃左右,尾部受熱面壁溫在100℃且可上下調整。鍋爐運行正常穩定。旋風分離器工作良好,分離灰回送暢通。由于煙氣流中飛灰濃度低,且顆粒徑小,從而大大改善了尾部受熱面的磨損現象。經測試滿負荷時鍋爐效率在81%以上,超負荷能力在28t/h以上.

文章作者:江西動力設備工程(集團)有限責任公司 陳應明